Infrared Picosecond Dual-Platform Laser Cutting equipment para sa Optical Glass/Quartz/Sapphire Processing

Pangunahing parameter

| Uri ng Laser | Infrared Picosecond |

| Laki ng Platform | 700×1200 (mm) |

| 900×1400 (mm) | |

| Kapal ng Pagputol | 0.03-80 (mm) |

| Bilis ng Pagputol | 0-1000 (mm/s) |

| Cutting Edge Breakage | <0.01 (mm) |

| Tandaan: Maaaring i-customize ang laki ng platform. | |

Mga Pangunahing Tampok

1. Ultrafast Laser Technology:

· Picosecond-level short pulses (10⁻¹²s) na sinamahan ng MOPA tuning technology ay nakakamit ng peak power density >10¹² W/cm².

· Ang infrared wavelength (1064nm) ay tumagos sa mga transparent na materyales sa pamamagitan ng nonlinear absorption, na pumipigil sa pag-ablation sa ibabaw.

· Ang pagmamay-ari na multi-focus optical system ay bumubuo ng apat na independiyenteng pagpoproseso ng mga spot nang sabay-sabay.

2.Dual-Station Synchronization System:

· Granite-base dual linear motor stages (katumpakan ng pagpoposisyon: ±1μm).

· Oras ng paglipat ng istasyon <0.8s, na nagpapagana ng mga parallel na "processing-loading/unloading" operations.

· Tinitiyak ng independiyenteng kontrol sa temperatura (23±0.5°C) bawat istasyon ang pangmatagalang katatagan ng machining.

3.Intelligent Process Control:

· Pinagsamang database ng materyal (200+ na mga parameter ng salamin) para sa awtomatikong pagtutugma ng parameter.

· Ang real-time na plasma monitoring ay dynamic na nag-aayos ng laser energy (adjustment resolution: 0.1mJ).

· Ang proteksyon ng air curtain ay nagpapaliit ng mga micro-crack sa gilid (<3μm).

Sa isang tipikal na kaso ng aplikasyon na kinasasangkutan ng 0.5mm-makapal na sapphire wafer dicing, nakakamit ng system ang bilis ng pagputol na 300mm/s na may mga dimensyon ng chipping <10μm, na kumakatawan sa 5x na pagpapabuti ng kahusayan kaysa sa mga tradisyonal na pamamaraan.

Mga Kalamangan sa Pagproseso

1. Pinagsamang dual-station cutting at splitting system para sa flexible na operasyon;

2. Ang mataas na bilis ng machining ng mga kumplikadong geometries ay nagpapahusay sa kahusayan ng conversion ng proseso;

3. Taper-free cutting edges na may kaunting chipping (<50μm) at operator-safe handling;

4. Seamless na paglipat sa pagitan ng mga pagtutukoy ng produkto na may intuitive na operasyon;

5. Mababang gastos sa pagpapatakbo, mataas na mga rate ng ani, prosesong walang consumable at walang polusyon;

6. Zero generation ng slag, waste liquids o wastewater na may garantisadong surface integrity;

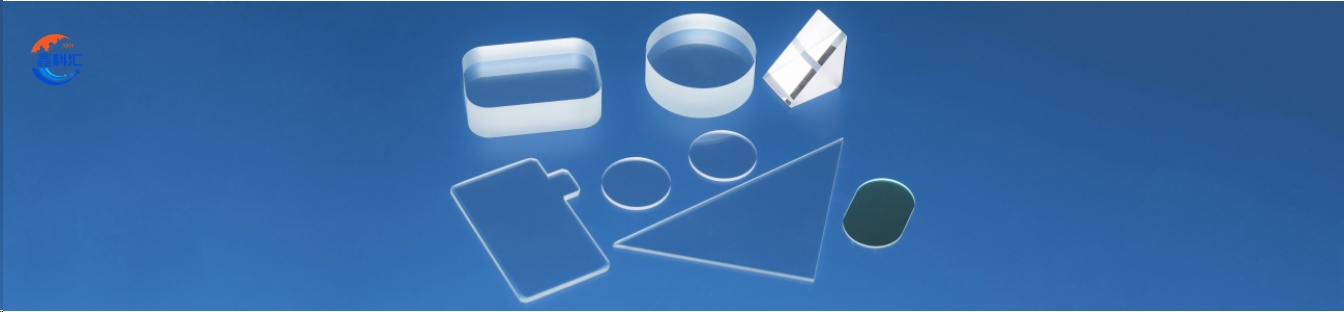

Pagpapakita ng sample

Mga Karaniwang Aplikasyon

1.Paggawa ng Consumer Electronics:

· Precision contour cutting ng smartphone 3D cover glass (R-angle accuracy: ±0.01mm).

· Micro-hole drilling sa sapphire watch lens (minimum aperture: Ø0.3mm).

· Pagtatapos ng optical glass transmissive zone para sa mga under-display na camera.

2. Produksyon ng Optical Component:

· Microstructure machining para sa AR/VR lens arrays (feature size ≥20μm).

· Angled cutting ng quartz prisms para sa laser collimators (angular tolerance: ±15").

· Paghubog ng profile ng mga infrared na filter (cutting taper <0.5°).

3. Semiconductor Packaging:

· Glass through-via (TGV) processing sa wafer level (aspect ratio 1:10).

· Microchannel etching sa glass substrates para sa microfluidic chips (Ra <0.1μm).

· Mga pagbawas sa frequency-tuning para sa MEMS quartz resonator.

Para sa automotive LiDAR optical window fabrication, pinapagana ng system ang contour cutting ng 2mm-thick quartz glass na may cut perpendicularity na 89.5±0.3°, na nakakatugon sa mga kinakailangan sa automotive-grade vibration test.

Proseso ng mga Aplikasyon

Partikular na ininhinyero para sa katumpakan na pagputol ng malutong/matitigas na materyales kabilang ang:

1.Standard glass at optical glasses (BK7, fused silica);

2. Mga quartz crystal at sapphire substrates;

3. Tempered glass at optical filter

4. Mga substrate ng salamin

May kakayahang parehong contour cutting at precision internal hole drilling (minimum Ø0.3mm)

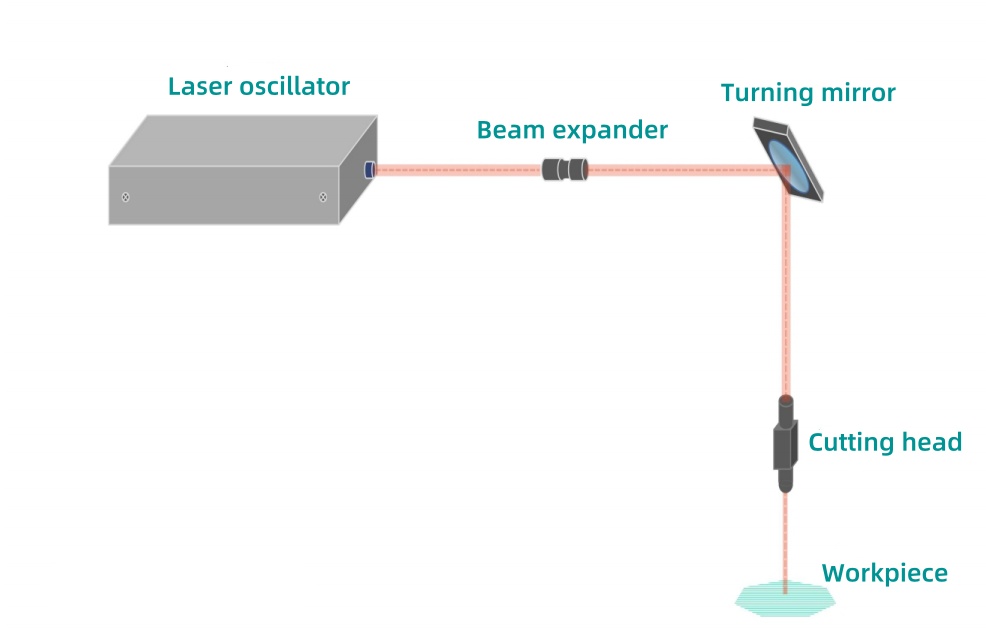

Prinsipyo ng Laser Cutting

Ang laser ay bumubuo ng mga ultrashort pulse na may napakataas na enerhiya na nakikipag-ugnayan sa workpiece sa loob ng femtosecond-to-picosecond timescales. Sa panahon ng pagpapalaganap sa pamamagitan ng materyal, sinira ng beam ang istraktura ng stress nito upang bumuo ng micron-scale filamentation hole. Ang na-optimize na hole spacing ay bumubuo ng mga kinokontrol na micro-crack, na pinagsama sa cleaving technology upang makamit ang precision separation.

Mga Bentahe ng Laser Cutting

1.High automation integration (pinagsamang cutting/cleaving functionality) na may mababang paggamit ng kuryente at pinasimpleng operasyon;

2.Non-contact processing ay nagbibigay-daan sa mga natatanging kakayahan na hindi matamo sa pamamagitan ng maginoo na pamamaraan;

3.Nakakabawas ng mga gastos sa pagpapatakbo at pinahuhusay ang pagpapanatili ng kapaligiran;

4. Superior precision na may zero taper angle at pag-aalis ng pangalawang pinsala sa workpiece;

Nagbibigay ang XKH ng mga komprehensibong serbisyo sa pagpapasadya para sa aming mga laser cutting system, kabilang ang mga iniangkop na mga configuration ng platform, espesyal na pag-develop ng parameter ng proseso, at mga solusyong partikular sa application upang matugunan ang mga natatanging kinakailangan sa produksyon sa iba't ibang industriya.